源自:《陶瓷资讯》

陶瓷行业的绿色智能发展一直在路上。日前,买球科技在广州陶瓷工业展上正式发布有关绿色智能工厂原料车间及窑后整线工程的最新创新成果,引起极大关注。

买球举行的绿色智能工厂产品发布会现场

买球科技率先研发出绿色智能窑后整线工程——“窑后八部”:储”(智能储坯系统)、“刮”(刮平定厚机)、“磨”(磨边机)、“抛”(抛光机)、“亮”(纳米抛光机)、“检”(检测机)、“分”(分类储存系统)、“包”(包装机)。

买球首创的反置式摆动抛光机

近日买球科技董事长冯竞浩在第十二届国际陶瓷工业发展论坛上的专题演讲分享了他对绿色智能工厂的看法以及真实的实施案例。

买球科技董事长冯竞浩在论坛上作专题演讲

----------------------------------------------------------------------------------------------------------------------------------------------------------

绿色智能的原料车间和窑后整线

我想分享下我所理解的陶瓷行业的智能化和绿色工厂的概念。绿色化和智能化是相辅相成的,智能化的过程推动了绿色化的发展,在绿色化的发展过程当中也推进了智能化的发展。国内陶瓷行业现在受到环保的压力,要提倡更加绿色、节能环保。

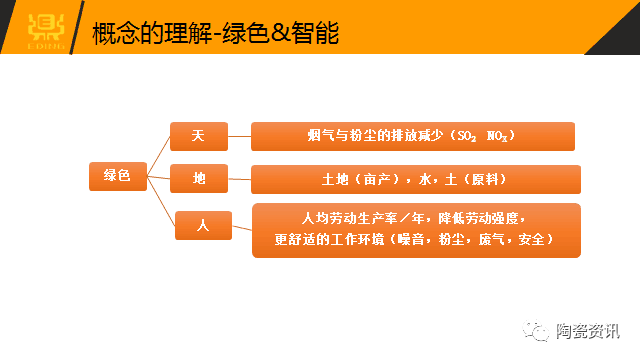

何为绿色?

关于绿色,可以关注3点:天、地、人。

天是什么呢?我们往天空排放的烟气和粉尘。

地是什么呢?第一个是土地的节约利用,比如水稻的亩产,袁隆平是水稻之父,亩产如何进行提高?第二个是对水资源的浪费,还有污水处理的治理,是否是环境友好型的,对于原材料的利用这块,是否更加合理和节约利用?

人呢?关注的是人均的劳动生产力每年是多少,直接代表了陶瓷行业的生产制造的自动化和智能化的水平。如何降低人的劳动强度?如何让人更舒适地工作?有更好的工作环境?比如对工作环境里面的粉尘、废气以及安全的考虑。

我认为绿色化是这3个点,如何关注好天、地、人。

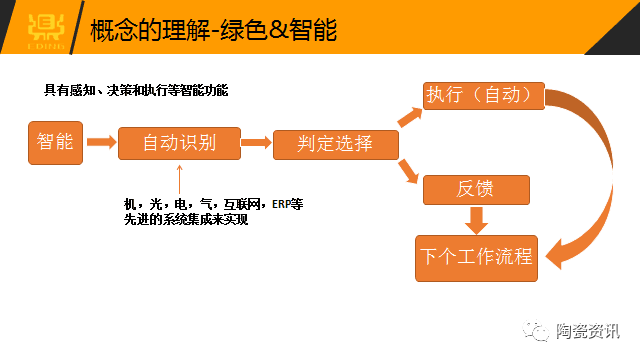

按照我的理解,智能是具有感知决策和执行等功能。智能有一个自动识别的系统,通过自动识别进行判定和选择,判定选择以后,有一个自动可以执行的机构或者是一个系统,或者说通过一个试点进行判定选择以后,反馈到后续的设备,或者是前端的设备,来进行一个自动的调整和工作。它是通过机械、光、电、气、互联网等的先进技术来系统集成的一个整体。

我所理解的智能化包含自动化,自动化是智能化的基础。所以,自动化或智能化,没有说谁更高端。比如智能储备系统,它是自动化的装备,也可以说自动化装备里面包含有机器人小车、机械手,或者是机器人的技术等。所以,自动化包含智能化,智能化也包含着自动化。刚才讲的智能化无人工厂,其实就是自动化程度非常高的一个智能工厂。

怎么来体现一个智能或者是绿色工厂呢?——要有一个判定的标准,标准是什么呢?

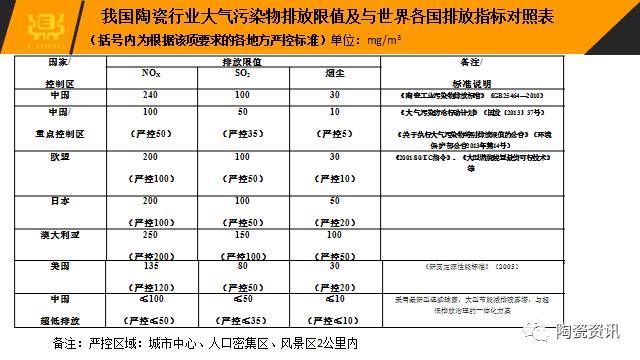

大家现在可以看到全世界一些相关的国家以及中国的排放的指标对照(上图)。中国目前在很多的区域进行了超低排放的治理。这里超低排放有两个标准:一是超低排放,一是(重点控制区)超低排放的标准。重点控制区就是城市中心、人口密集区,或者简单说的风景区2公里之内,类似这样的一些区域的控制。目前国内陶瓷行业有一些厂已经正在进行了超低排放的设备的安装。那严控标准是什么呢?硝控制在2.7以下,硫的排放控制在30米,粉尘要控制在10以下。

陶瓷行业是高能耗、高能源、高污染的产业,我们是否应该有这种责任和使命改善呢?我觉得是可以的。国外陶瓷厂可以做得很漂亮、很干净,很让人喜欢。如果说国内都进行了超低排放的治理,我相信国内陶瓷厂一样会变得更漂亮。如果按照中国现在超低排放的标准,很多国家不严格。

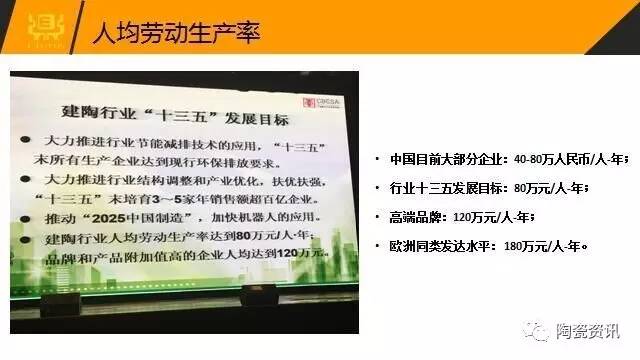

关于人均劳动生产力。这个截图是在一个论坛上我用手机拍的。国内建陶行业“十三五”的发展目标。最后一行写到建陶行业人均劳动生产量的规划要达到80万元/人•年的人均生产效益,品牌和附加值高的企业人均要达到120万元的目标。

通过调查,中国目前大部分的企业,包括现在新建成的企业,大部分的人均劳动生产力在40-80万元/人•年之间,达到80万元/人•年的,或者是超过80万元/人•年的不多。欧洲的发达国家最高的是意大利29.2万美元,按当时汇率,大约是189万元人民币。

一般按照目前传统的75亩,大概也只能建一条2万平方米的生产线,可能不同的产品会有不同的品质要求,会有差异,更高或者是更低,我只是做一个参考值。

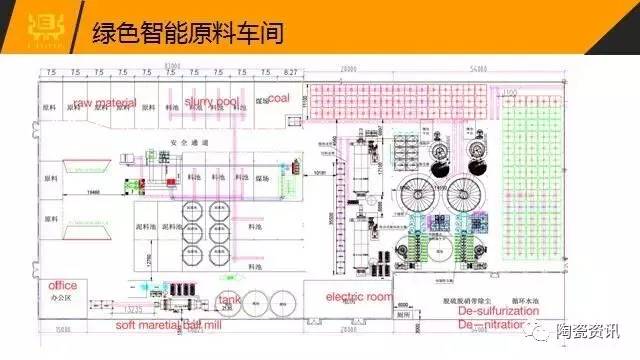

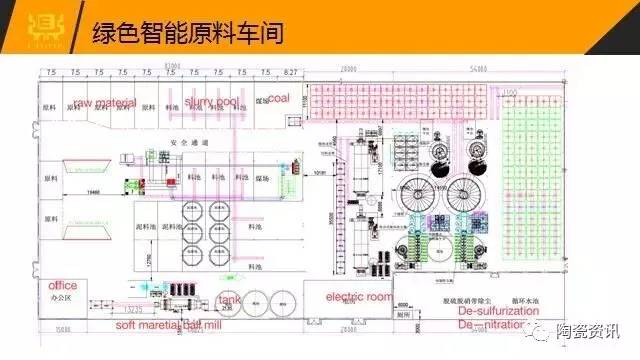

现在这幅图是买球和山东宏韫陶瓷合作的绿色智能原料车间,宏韫陶瓷的孙总出席了论坛。我把这个案例分享给大家。

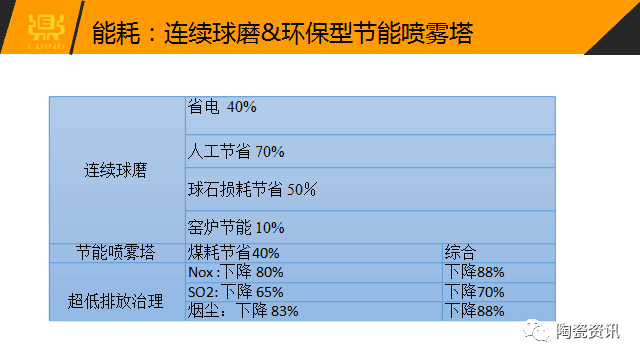

这个原料车间是连续球磨车间的布局图。这个车间总的原料车间是18亩,这18亩里面规划了两条生产线5.5万平方米的产能的原料车间,这里面有2个原料厂,大概年产量1300吨左右。里面有两个连续球磨,每一个连续球磨大概是15米。当然这里面还有原材料的预处理系统,比如说原料里面会有很多的杂质,还有树枝等,对陶瓷生产有影响,先要把这些进行优化。因为现在行业内的间歇球磨,大家都很清楚,大大小小的,不论什么东西,都做得很旺的。在这里,细的会很细,粗的会很粗,这一块严重地影响了生产效率。所以,在这一块进行了原料的预加工处理,让原材料大部分控制在两个毫米及以下,或者是70%都在1毫米以下。通过两个优化系统,仅仅需要两个连续球磨,而且只需要12小时就能够满足这个生产线,整个料窗和料罐能满足2条生产线20天的生产。在这18亩里,还包含了所有原材料和煤厂的堆放场地,目前在使用的连续球磨也超出想象。本来是两个连续球磨放在一起才能满足生产需求的浆料,可是,在实际的运用过程中,完全超出了想象,一个球磨就可以达到陶瓷生产的需求。所以,在这一块,在整个过程当中,正因为我们的连续球磨,总共有22号人在18亩里,满足了两条窑5.5万平方米的生产,而且基本上来说,连续球磨只需要12小时的生产,当然这里面还包含了超低排放治理的设备。

在原料车间之后,就是压机车间到干燥、釉线和窑炉。这一块,相对来说自动化程度也比较高,特别是在压机往大规模方向发展,釉线通过喷墨机的技术对瓷砖的表面装饰效果,对陶瓷行业的发展取得了很大的进步。在窑炉的节能方面,窑炉公司也做了不少的工作。但是,对于瓷砖厂规范整厂工程来说,这3个地方是需要配套的。

这个就是窑炉后的整线的工程图,前面的图是75亩的土地,规模了两条窑炉,生产是5.5万平方米,这里面不同的规格有不同的产量,这次是总共规划的图。因为以前的窑后,大家简单的理解就是磨边,或者是抛光,简单的一个深加工。到了今天的智能化的过程,现在可以达到窑炉出窑以后,不论是什么产品,都可以达到整个生产过程不用下线,就是不用把砖捡下来,再搬出去,再叉车等,叉进去加工,整个流程都实现了自动化,或者是嵌入智能化。

还有一块是窑后的智能储备系统,把所有的砖进行分类和存储,以便于产品的管控和加工,后面是磨边,或者是抛光,或者是包装,今天把窑后整线定义于八个部分:储、刮、磨、抛、量、检、分、包。现在可以实现所有的等级或者是花色可以自动的、智能的分储,然后再进行包装。

在这一块,还有一个很大的特色。我们是结合了目前的易吸水率的瓷砖可以干磨,以及我们的反抛设备(就是把瓷砖反过来抛光这样的话可以用很少的水),再加上瓷砖不可以用干磨,把少量的水和干磨的粉料混在一起搅拌,直接到原料车间进行储存或者连续的进料。

又返回到上面的几个指标。现在我们的合作方共有两条窑炉,两条生产线,总共不超过200个操作工人,目前每平方米的瓷砖卖25元钱,我们每年的产值大概可以有4个亿,4个亿用200人。

总结一下,在75亩的场地里面,有两条窑炉生产线,5.5万平方米,年人均产值超过200万。在整个工厂,这么小的场地,如果是自动化程度不高,很难去实现。

当然,谈起连续球磨,我给大家一个概念,现在客户正在使用我们的3套连续球磨,这个厂之前的规划传统的60吨的建设规划,这是不可能有原料车间的。它是想在另外一个厂,大概10公里左右的地方做原料车间,每天用车拉过去使用,我们的连续球磨给他使用的时候,这个地方完全够用,所以他目前的连续球磨的车间正在运行,如果按一个单纯的产量来说,可以达到每个小时60吨浆料。

连续球磨,省电、省人、省地,窑炉为什么能够节能?因为我们的细度很容易控制,细度控制好了以后,我们的球磨时间用喷墨塔的颗粒的级配都非常好,所以对于窑后的瓷砖的变形以及大小的控制,会控制得更好。然后,因为细度更低更均匀以后,它的窑炉温度降了12-15度,窑炉的温度下降,砖的变形也减小。

我们原材料有一个优化的系统,能把原料里面的杂质去掉,其实它是包含了原料优化系统的一个连续球磨,而且整个的配粉、配料、配水是全部自动控制。一台电脑控制所谓比例,可以实时操作,工厂可以让配方管理人员直接操作,避免因为其他的操作工人失误影响整个配料的错误产生。

刚才讲到人均生产,或者是人均产力的时候,其实可以更高。如何可以更高呢?如果陶瓷行业把原料车间剔除掉,人均生产效率还会更高,对环保、污染、治理这块的压力也会更小。

联系人:买球科技

电话:+86-757-82027127

传真:+86-757-82018110

地址: 广东省佛山市禅城区南庄镇

邮箱:maiqiu@

网址:http://www.